行業資訊

行業動態、科技前沿、新能源資訊

行業資訊

行業動態、科技前沿、新能源資訊

在本篇中我們針對目前電池制造成型最關鍵的一步做結構講解,從結構示意上來講解我們在實際使用中電池需要具備什么功能、我們在制造上又是如何實現此需求;

首先我們先了解幾個概念

動力蓄電池箱(power battery box):能夠承裝蓄電池組、蓄電池管理模塊及對應輔助元器件等;

動力蓄電池包(power battery pack):蓄電池組、蓄電池管理模塊具備從外部獲得電源、并向外供電的模塊

電動勢:熱力學兩極電位平衡差

E=∑高 - ∑低

E:電池電動式

∑高:正極平衡總電位

∑低:負極平衡總電位

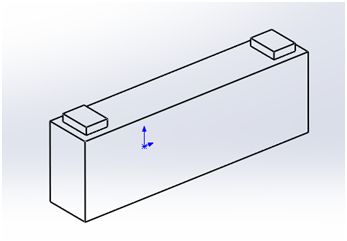

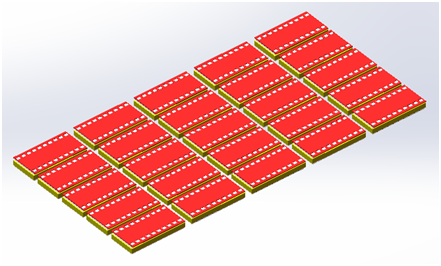

1、單體電池的堆疊

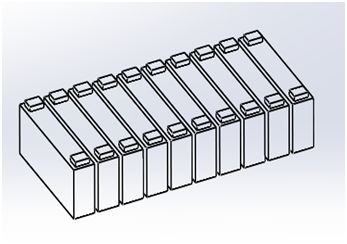

在單體電池制造完成之后,根據客戶的車型規格需求比如上市的某款suv需要80千瓦時電量,根據單體電芯A的容量大小折算成對應數量的單體電芯;再比如上市的某款轎車需要75千瓦時的電量,根據單體電芯B的容量大小折算成對應數量的單體電芯;實現此功能的過程中我們需要達成的第一個步驟就是將單體電芯堆疊起來:

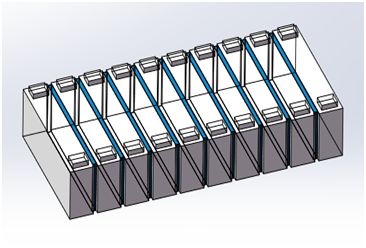

做到在這一步主體功能已經完成,從安全相關、實際應用的角度我們又需要賦予它更多的要求和實際的功用;首先是防撞需求,當碰撞發生時為避免過度擠壓造成不可預估風險我們在單體電芯間添加柔性吸能材料來提升安全系數:

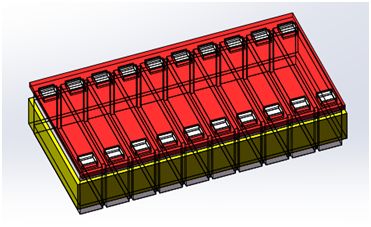

到了這一步功能又完善了一些,但在某些安全要求更高的場合我們對電池組本身的剛性要求有更高的要求、這個時候我們在電池組成型穩固上又需要再優化:

添加固定板之后的模組

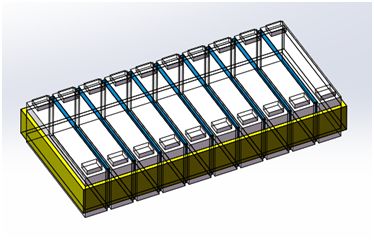

此時安全功能上已經可以滿足生活中大部分場合需求,除去部分越野探險科考或拉力賽場合外、安全系數已足夠滿足,再往上提升價值、安全系數與費用比急劇下降;在這種狀況下需求往安全便利開發方向轉移,對應是單體電芯數量過多、如果一一來采集優化則對控制提出更多要求,為此根據工藝不同我們將電池做對應串并聯

根據工程應用的不同,如大巴車、公交車、工程車、出租車、家用車等空間布局不同,針對差異化功能需求,我們要進一步細化設計、優化布局來滿足實際需求:

與此同時為配合智能駕駛、自動控制等需求,我們需要在安全輔助方面、熱擴散方面、一體化控制方面做配合性升級改造;讓電動車更好的為工作生活來服務、讓電動車更好的走進千家萬戶、讓電動車更實惠親民。

如此即為模組Pack主要流程,實際生產制造中即圍繞這些工藝流程做文章、做細化;

特別一點,今年伴隨刀片電池上市,整個行業內模組Pack成型工藝都在大改、對應新變化我們在接下來電動車新車型上市后逐步揭開新面紗;

聲明: 本站所發布文章部分圖片和內容自于互聯網,如有侵權請聯系刪除